提案事例集Product Case

設計段階で選択するメッキ処理方法のポイント メッキ

Before

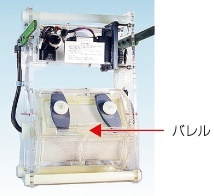

<バレルメッキ装置>

下のバレル(樽)に製品を入れ、メッキ液中で回転させてメッキする

小物製品等では設計段階からバレルメッキを前提とした、製品形状がしばしば見受けられます。

バレルメッキは小物製品には安価で、大量生産に適したメッキ方法です。しかし、バレルメッキで

は精密部品や光学部品等の高品質が求められる製品において、部品同士が擦れたり、からまったり

するために起こるキズ・変形・無メッキなどの発生が避けられない形状があります。その場合、抜

取り検査では品質保証に問題があります。

After

製品をラックに掛けた状態:

小さな製品でも1個ずつラックに掛けるためキズ、変形、色むら、無メッキがありません

精密部品や光学部品などはラックメッキにすることでキズ・変形・色むらなどを防止することができます。メッキのラックに引っ掛けるための穴などが必要になり、また製品を固定するためのチャッキング跡が非有効面に残る場合もありますが、安定して高い品質を実現することができます。

ラックメッキの単価はバレルメッキの単価よりもかなり高くなります。ラックメッキは作業員が製品を1 個ずつラックに引っ掛けるため人件費がかかりコストが高くなります。しかし、部品に変形や傷がついたり、色むらなどの発生を防止できます。メッキ方法がラックメッキを選択できるか、バレルメッキになるかは設計段階で決まってしまいます。設計者はメッキ方法ごとの長所、短所を理解した上で設計するとトラブル防止に役立ちます。