提案事例集Product Case

メッキの治具まで考慮したコストダウンのポイント メッキ

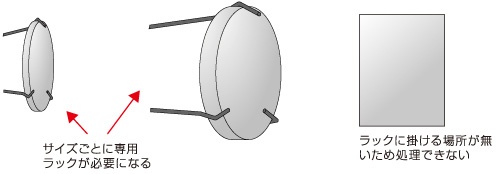

Before

上記のような平面形状の板を電気メッキをする場合、通電させるためのラックにかける場所がないため、一般的な治具による固定ができません。そのため汎用治具を無理やり使うための品質の不安定化、または専用治具を製作するコストが増えることにつながります。

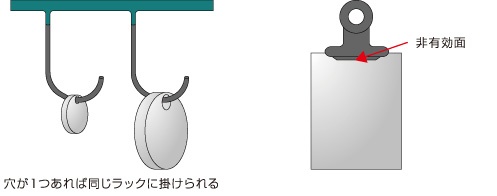

After

製品のどこかに穴が1つでもあいていれば、電気メッキをする際の治具付けが簡単になります。またはその製品が完成されたときに見えなくなる場所(非有効面)があればその範囲を明示することによりラック付け作業が大幅に軽減され、その結果としてコストダウンに繋がります。

電気メッキは液中で処理するため、製品を固定・通電させる接点が必要となります。固定させる道具をラック、ハンガー、タコなどと呼びます。ラックに掛ける作業はラックと製品の形状により作業時間が大きく変わるため、量産品の場合、人件費の大幅なアップに繋がってしまいます。そのため、設計段階からメッキをするための固定・通電箇所を考慮しラック掛けがしやすい設計にするとコストダウンに繋がります。