- メッキ

形状別による耐食性向上のポイント

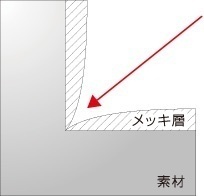

Before

電流が流れにくい為、メッキが薄くなり、耐食性が悪い

上記のような形状をもつ製品に電気メッキをする場合、角の部分は電流が低くなるため、膜厚がどうしても薄くなりやすく、製品の腐食の原因になり、耐食性に問題が生じる可能性があります。付き回りが悪いクロムメッキなどはその傾向がより強くなります。

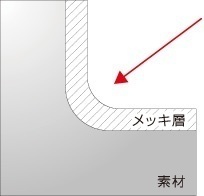

After

丸みを帯びさせる事で、メッキが均一に付きます

上記のように角に、丸みを帯びさせることで、メッキの均一電着性が向上します。製品の隅々までより均一な厚みのメッキを施すことができるため、耐食性の向上に繋がります。

電気メッキでは電流の流れやすい場所と流れにくい場所ができやすいため、メッキ厚みにばらつきがでます。それでも通常の製品ではまったく問題がありませんが、特に耐食性を要求する製品、メッキばらつきを嫌う製品などはできるだけ全体に丸みを帯びた形状にすることが品質アップ、耐食性向上に繋がります。全体に精密なメッキを付けたい場合は無電解メッキ(化学メッキ)を使います。

無電解メッキは±10%の膜厚誤差でメッキをつけることが可能とされています。